Software die de veiligheid garandeert

Vanuit de productie en test locatie in Gouda ondersteund Mokveld de wereldwijde olie en gas industrie met hun expertise en geavanceerde en doorontwikkelde sluitersystemen, bedoeld voor situaties waarbij veiligheid en kwaliteit van het grootste belang zijn. De veiligheid en controle op de productie word hierbij geleverd door CGTech’s CNC simulatie en optimalisatie software Vericut.

Mokveld is opgericht in 1922 als een kleine werkplaats waar mallen voor klei werden gerepareerd, deze mallen werden gebruikt in de aardewerkindustrie in de omgeving. Vandaag de dag is het Goudse aardewerk een veel gezocht verzamelitem.

De focus van het bedrijf veranderde in 1950 toen er in Groningen gasvelden werden ontdekt. De eerste sluiters die daarvoor gemaakt zijn bestonden uit een aantal losse onderdelen die aan elkaar gelast werden en daarna nauwkeurig werden nagewerkt.

“Het Groningse gasveld is de grootste gasveld in Europa en heef voor lange tijd veel economische groei opgeleverd voor Nederland en de Nederlandse gas industrie. Om deze reden is Mokveld in de gas industrie verder gegaan.” Aldus productie en ontwikkeling leidinggevende Bart van den Bosch

“En Mokveld is doorgegaan met het ontwikkelen van afsluiters van de hoogste kwaliteit. Gefocust op een axiaal stroming principe. De export is begonnen richting Duitsland maar en later volgde de rest van de wereld”

Het axiale stroming principe verwijst naar het gestroomlijnde symmetrische en ongehinderde stroomrichting tussen de in en uitlaat van de afsluiter. Dat betekend dat de sluiter in de richting van de pijplijn word geplaatst zonder de vloeistoffen of gassen en bocht om te sturen. Dit heeft veel voordelen, onder andere: een grote capaciteit, weinig geluidsproductie, weinig turbulentie en betrouwbare werking. Dit zorgt er voor dat de sluiters in de meest extreme condities kunnen worden gebruikt, inclusief woestijnen, de zee of oceaan en zelfs de extreme condities op de noord en zuidpool. Dit is cruciaal voor de olie en gas industrie.

Met de stroming mee

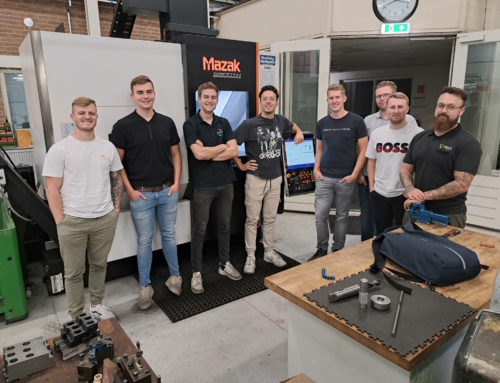

Vandaag de dag zo’n 300 hoog opgeleide medewerkers produceren in Gouda, hoge kwaliteit axiale sluiters, die het resultaat zijn van generaties onderzoek en specifieke kennis van de klanten, de processen en de toepassingen in de olie en gas productie, verwerking en transport sectoren. Mokveld is het resultaat van 60 jaar onderzoek en bewezen kennis in kritieke toepassingen.

Sluiterhuizen worden doorgaans gegoten en variëren in grootte van 2 inch (5 cm) tot een binnendiameter van 84 inch (213 cm).

Sluiterhuizen worden doorgaans gegoten en variëren in grootte van 2 inch (5 cm) tot een binnendiameter van 84 inch (213 cm).

De keuze voor materialen is minstens net zo gevarieerd van veelgebruikte productiestaalsoorten tot super duplex en zelfs exotische superlegeringen. Deze worden gekozen aan de hand van de toepassing en de installatiecondities.

Omdat er bij Mokveld zoveel verschillende opdrachten met een kleine oplage binnenkomen is er veel technische kennis, een uitgebreide planning en regelmatige investeringen nodig om dit te waarborgen. Zoals Bart van de Bosch zegt: “We moeten niet alleen voorzieningen hebben voor de grootte van de sluiter, welke ook nog flenzen kan hebben wat de body nog veel groter maakt, maar ook de nauwkeurigheid en de krappe toleranties die vereist zijn. Klanten verwachten duurzaamheid van onze sluiters, ze vertrouwen op de werking. We hebben sluiters geleverd die inmiddels al gebruik zijn voor meer dan 30 jaar. Om dit te realiseren moeten we slimme producten ontwerpen die zeer nauwkeurig geproduceerd worden.”

“bijvoorbeeld” zegt Bart van den Bosch “afhankelijk van de toepassing van de klant moeten onze sluiters kunnen sluiten binnen enkele seconden, zelfs de grotere formaten tot 48 inch. Als we ook maar één onderdeel niet hebben gemaakt volgens toleranties, zou het niet werken. Daarom gebruiken we altijd de hoogste kwaliteit machines om zo flexibel mogelijk de toleranties te kunnen halen die nodig zijn.

Cruciale rol

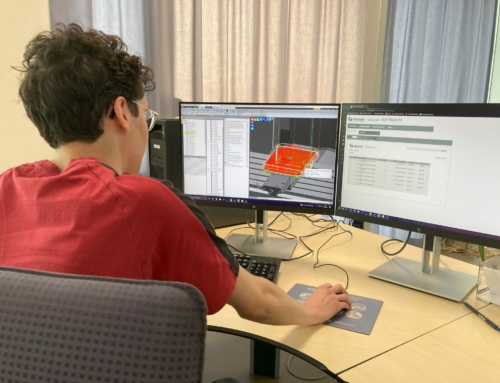

De 3d modellen van de sluiters worden getekend met Pro-E alle daaropvolgende wijzigingen worden gedaan via Spaceclaim, hierna word het ontwerp verzonden naar Edgecam voor het genereren van de gereedschapsbanen (NC-code) wat nodig is om de producten te kunnen frezen en draaien.

De laatste en misschien wel belangrijkste stap is via Vericut, geleverd en ondersteund door de lokale reseller, ATS-EdgeIT. De onafhankelijke CNC simulatie zorgt er voor dat de code gegenereerd door Edgecam nog een keer extra gecontroleerd word en garandeert dat de machine exact zal doen wat er door de programmeur bedoeld is.

Vericut controleert automatisch op botsingen met het materiaal de klemmen en de machineonderdelen, en ook bewegingen die mogelijk invloed hebben op de betrouwbaarheid van het productieproces. Het geeft de werkvoorbereiding alle aspecten van de productie volledig te simuleren en controleren voordat er ook maar een spaan gemaakt word.

Vericut is nog belangrijker geworden met het werken met de grote Dörries meerassige verticale draaibank recentelijk geleverd en geïnstalleerd door de StarragHeckert groep, uitgerust met een robot wisselaar die het mogelijk maar om kotterbaren tot 850mm lang in te laden. De machine is capabel om complexe oppervlakken te bewerken ook aan de binnenkant van de sluiters en kan gaten met een nauwkeurigheid kleiner dan 0.03mm maken.

“Onze operators zijn zeer capabel maar met de Dörries zijn ze op vertrouwen aan het produceren de 90 gereedschappen in het magazijn en de 6 verschillende kotter en snijkoppen resulteert in een zodanig complex scenario dat dit zonder Vericut niet mogelijk zou zijn zonder crashes. De gevolgen zouden dan enorm zijn, beschadigingen aan de machine, de gereedschappen en het product. Daarnaast is er ook het vertrouwen van de operator in de NC code en de kans op ongelukken die zouden kunnen gebeuren.

Productieplanning

Met behulp van CGTech heeft Mokveld de complete machine nagemaakt inclusief alle gereedschappen en de volledige kinematica van de machine, zo kan de productie nauwkeurig worden gesimuleerd. Door het bedrijf heen word FASys gereedschapsbeheer gebruikt en de software integratie er van. “Het voordeel is dat alle informatie over de gereedschappen centraal staan, waardoor toevoegingen en of wijzigingen maar op één locatie aangepast hoeven te worden, dan word het naadloos doorgevoerd in Edgecam en Vericut zonder verdere interventie.” Aldus Bart van den Bosch

Naast het controleren en garanderen van het productieproces met de complexe en dure machines heeft Vericut ook geholpen met het nauwkeurig bepalen van de productietijden, dit was niet nauwkeurig genoeg in te schatten vanuit de CAD/CAM software bij producten waar bijvoorbeeld 20.000 gaten geboord moeten worden op een grote diameter. Omdat Vericut daadwerkelijk de gereedschapbanen simuleert is de voorspelling altijd binnen 5% afwijking van de daadwerkelijke tijd. Dit zorgt er voor dat de planning en productie veel beter te controleren is.”

Bron https://www.cgtech.com/component/k2/item/230-mokveld-valves.html